服务电话:0769-83939973

新闻中心

news center

新闻中心

news center

在陶瓷制品生产领域,非标陶瓷因定制化需求高、工艺复杂性强,其设计图纸的有效性直接决定了最终产品的质量与生产效率。一份合格的非标陶瓷设计图纸,需兼顾信息完整性、技术准确性与生产适配性,以下从核心要素、规范流程、常见问题三个维度,详细说明如何提供有效的非标陶瓷设计图纸。

一、明确非标陶瓷设计图纸的核心要素

非标陶瓷设计图纸需包含基础信息、结构参数、材料要求、工艺标注、精度标准五大核心模块,各模块内容需精准且无歧义,具体要求如下:

1.基础信息模块:需在图纸标题栏清晰标注产品名称(如 “耐高温陶瓷绝缘座”)、定制编号(建议包含项目编号与日期,如 “TC - 20251025 - 001”)、设计单位 / 人员、版本号(如 V1.0)、图纸比例(如 1:2,优先采用国家标准比例)。若涉及配套设备或安装场景,需附加 “应用场景说明”,标注产品与周边部件的装配关系(如 “与金属法兰配合间隙≤0.1mm”)。

2.结构参数模块:采用三视图(主视图、俯视图、侧视图)结合局部剖视图的方式,完整呈现产品结构。关键尺寸需标注公称尺寸、公差范围、基准面,例如 “孔径 Φ20H7(+0.021/0),基准面 A”;对于复杂曲面或异形结构,需补充 3D 模型文件(格式建议为 STEP 或 IGES,确保各软件兼容),并在图纸中注明 “3D 模型与 2D 图纸不一致时,以 3D 模型为准”。

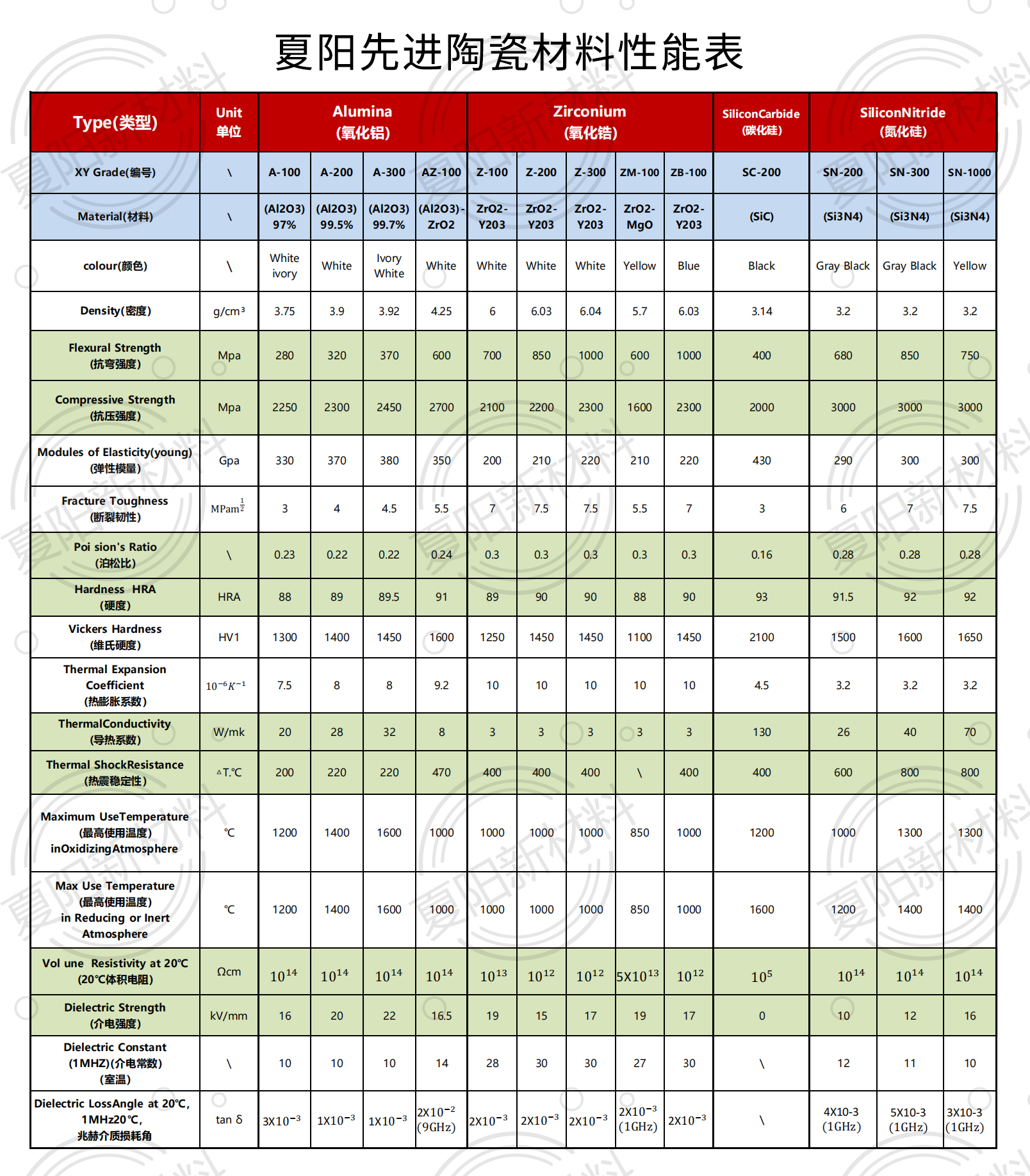

3.材料要求模块:明确陶瓷材料的具体类型(如氧化铝陶瓷、氮化硅陶瓷)、性能参数(如氧化铝含量≥99%、体积密度≥3.85g/cm³、抗弯强度≥350MPa)、外观标准(如表面粗糙度 Ra≤0.8μm,无裂纹、气泡,缺陷最大直径≤0.5mm)。若需特殊表面处理(如镀金、釉面涂层),需标注处理区域、厚度(如 “镀金层厚度 0.1μm,仅限接线柱表面”)及检测标准。

4.工艺标注模块:根据陶瓷生产流程,标注关键工艺要求。例如成型工艺(“等静压成型,成型压力 20MPa”)、烧结工艺(“烧结温度 1600℃,保温时间 2h,降温速率 5℃/min”)、加工工艺(“内孔采用金刚石砂轮磨削,圆度误差≤0.005mm”)。若存在易变形结构(如薄壁件、长杆结构),需在图纸中添加 “工艺提示”,注明 “烧结时需使用专用支撑夹具,防止变形”。

5.精度标准模块:明确尺寸精度、形位公差的执行标准,优先采用 GB/T 1804(一般公差)、GB/T 1184(形状和位置公差)等国家标准。例如 “未注尺寸公差按 GB/T 1804 - m 级执行”“平面度公差 0.02mm/100mm,按 GB/T 1184 - 7 级”。同时,标注检测方法(如 “尺寸检测使用三坐标测量机,精度 0.001mm”“表面缺陷检测采用内窥镜,放大倍数 10 倍”)。

二、规范非标陶瓷设计图纸的输出流程

有效的设计图纸需通过 “需求确认→初步设计→工艺评审→图纸优化→最终审核” 五步流程输出,确保图纸与生产能力、实际需求高度匹配:

1.需求确认阶段:与客户 / 生产端充分沟通,明确非标陶瓷的使用环境(如温度、湿度、腐蚀性)、功能需求(如绝缘、承重、密封)、批量要求(样品、小批量、大批量)及交付周期。将沟通结果整理为 “需求确认表”,作为设计依据,并在图纸设计前由双方签字确认,避免后期需求变更导致图纸反复修改。

2.初步设计阶段:根据需求确认表,完成 2D 图纸与 3D 模型设计。设计过程中需注意 “生产可行性”,例如陶瓷材料的最小壁厚(氧化铝陶瓷最小壁厚建议≥1mm,避免烧结开裂)、最小孔径(建议≥2mm,便于加工)、圆角过渡(避免锐角导致应力集中,圆角半径建议≥0.5mm)。同时,在图纸中预留 “工艺余量”,例如烧结收缩率(氧化铝陶瓷烧结收缩率约 15%,设计时需将尺寸放大对应比例)。

3.工艺评审阶段:组织设计、工艺、生产、质检部门开展评审会议,重点审核图纸的 “工艺适配性”。例如工艺部门需确认 “烧结设备能否达到图纸要求的温度与保温时间”“加工设备能否满足高精度尺寸要求”;生产部门需评估 “模具制作难度与成本”“批量生产时的效率”;质检部门需确认 “检测方法是否可行,检测设备是否具备”。针对评审中提出的问题(如 “孔径 Φ1mm 无法加工”),需记录并制定修改方案。

4.图纸优化阶段:根据工艺评审意见,对图纸进行修改。例如将 Φ1mm 孔径调整为 Φ2mm,将薄壁结构加厚至 1.2mm,或优化烧结工艺参数以适配现有设备。修改完成后,需重新核对 “需求一致性”,确保优化后的图纸未偏离初始需求(如加厚壁厚后仍能满足重量要求)。同时,更新图纸版本号(如从 V1.0 升级为 V1.1),并在 “图纸修改记录” 中注明修改内容、原因及修改人。

5.最终审核阶段:由设计负责人、工艺负责人、质检负责人共同对优化后的图纸进行最终审核。审核内容包括:信息完整性(是否遗漏核心要素)、技术准确性(尺寸公差、材料参数是否正确)、工艺适配性(是否满足生产能力)、需求一致性(是否符合确认表要求)。审核通过后,在图纸 “审核栏” 签字确认,方可正式输出给生产端或客户,同时留存图纸电子版与纸质版存档,便于后续追溯。

139 0269 6473

电话:0769-8393 9973