服务电话:0769-83939973

新闻中心

news center

新闻中心

news center

在工业领域中,氮化硅(Si₃N₄)和碳化硅(SiC)陶瓷凭借优异的耐高温、耐腐蚀、高强度等性能,成为高端装备制造、新能源、航空航天等领域的关键材料。但二者在性能侧重和适用场景上存在显著差异,选型时需结合具体需求综合判断。以下从核心性能对比、典型应用场景匹配、选型决策流程三个维度,提供详细的选型参考。

一、核心性能对比:明确二者本质差异

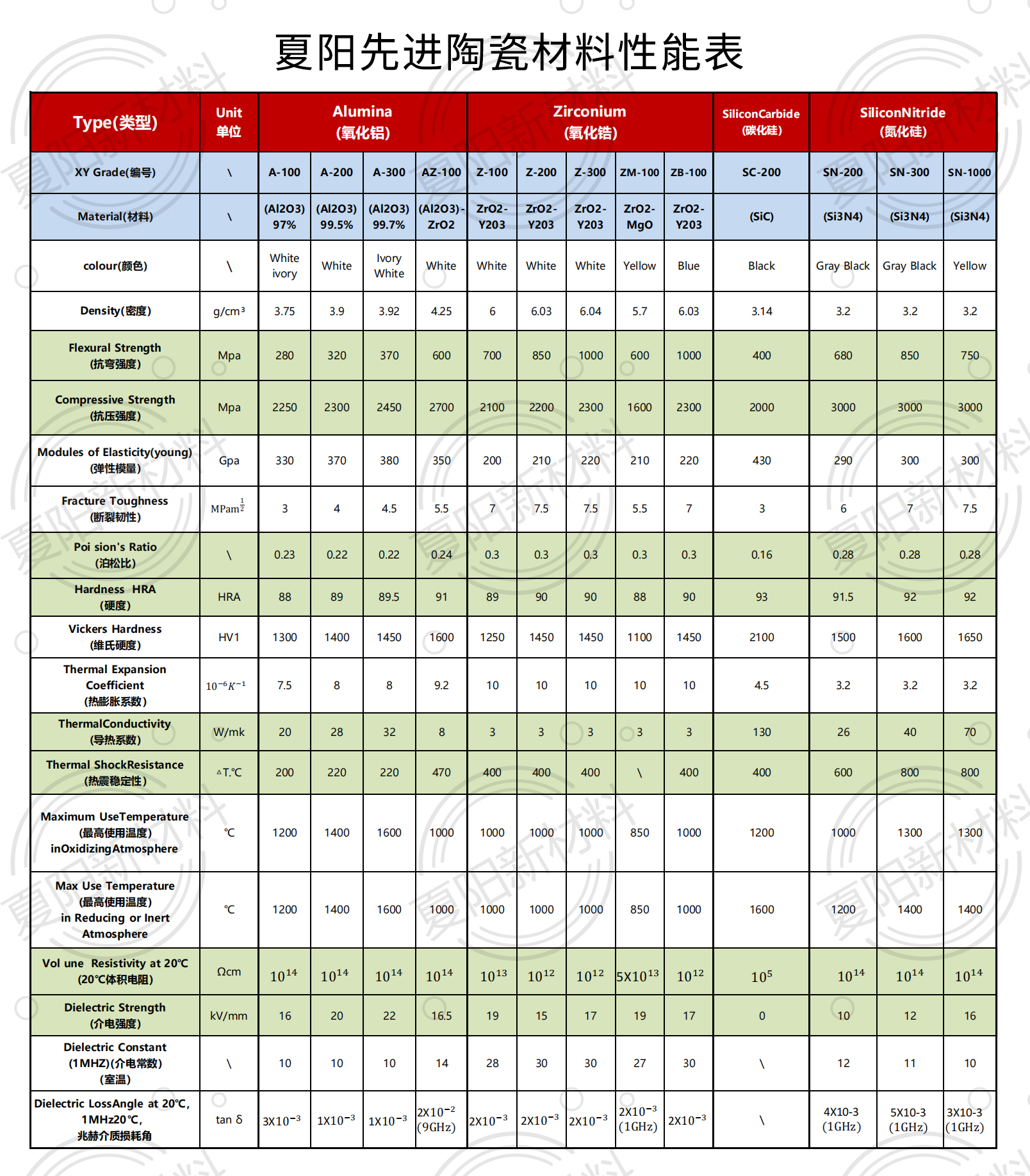

要实现精准选型,首先需掌握两种陶瓷材料的核心性能差异,这是判断适配性的基础。下表从力学性能、热学性能、化学稳定性、加工难度四大关键维度进行对比:

性能指标 | 氮化硅(Si₃N₄) | 碳化硅(SiC) | 关键差异总结 |

室温抗弯强度 | 800-1200 MPa | 400-600 MPa | 氮化硅强度更高,抗断裂能力更强 |

断裂韧性(K₁c) | 6-9 MPa·m^(1/2) | 3-5 MPa·m^(1/2) | 氮化硅韧性优异,不易因冲击开裂 |

耐高温性(长期使用) | 1200-1400℃ | 1600-1800℃ | 碳化硅耐高温上限更高,适合超高温场景 |

热导率 | 20-50 W/(m·K) | 80-150 W/(m·K) | 碳化硅导热性是氮化硅的 2-3 倍,散热能力更强 |

热膨胀系数 | 2.5-3.5 × 10^(-6)/℃ | 4.5-5.5 × 10^(-6)/℃ | 氮化硅热膨胀系数更低,抗热震性更优 |

化学稳定性 | 耐强酸、强碱(除氢氟酸),抗熔融金属侵蚀 | 耐强酸、强碱(除氢氟酸),抗氧化能力更强 | 高温氧化环境下碳化硅更稳定 |

密度 | 3.1-3.3 g/cm³ | 3.2-3.3 g/cm³ | 二者密度接近,轻量化效果相当 |

加工难度 | 硬度较高(HV1500-1800),加工成本中等 | 硬度极高(HV2200-2800),加工成本高 | 碳化硅加工难度远大于氮化硅 |

二、典型应用场景匹配:按需选择更高效

不同行业的应用场景对材料性能的需求存在侧重,结合上述性能差异,可明确两种陶瓷的适配场景,避免 “错选” 或 “过度选型”。

1. 氮化硅陶瓷:优先选 “抗冲击、抗热震” 场景

氮化硅的核心优势是高韧性、低膨胀系数,能承受频繁的温度波动和机械冲击,适合以下场景:

轴承与机械传动:用于高速机床、航空发动机的陶瓷轴承(如主轴轴承),需承受高频冲击和摩擦,氮化硅的高韧性可避免轴承碎裂,寿命是金属轴承的 5-10 倍。

发动机热端部件:如柴油发动机的预热塞、燃气轮机的导向叶片,工作中需经历 “室温 - 1200℃” 的反复温度变化,氮化硅的抗热震性可防止部件因热应力开裂。

熔融金属处理:用于铝合金、镁合金铸造的升液管、导流槽,能耐受熔融金属的侵蚀,且低膨胀系数可减少冷热循环中的变形,相比金属部件使用寿命提升 3 倍以上。

半导体制造:作为晶圆载具(如石英舟替代材料),在 1000-1200℃的退火工艺中,可避免石英舟的高温软化问题,且耐等离子体腐蚀性能优异。

2. 碳化硅陶瓷:优先选 “超高温、强散热” 场景

碳化硅的核心优势是超高耐高温性、高导热性,适合长期处于超高温或需快速散热的恶劣环境:

高温窑具与加热元件:如陶瓷烧结窑的承烧板、高温电炉的发热体外套,可在 1600℃以上长期使用,抗氧化能力强,使用寿命是氧化铝陶瓷的 2-3 倍。

新能源领域:① 光伏行业的硅料提纯坩埚,能耐受 1800℃的熔融硅侵蚀,且高导热性可保证硅料受热均匀;② 新能源汽车的功率模块基板(如 SiC 陶瓷基板),导热性是氧化铝基板的 3-5 倍,可快速导出芯片热量,提升模块功率密度。

航空航天热防护:用于航天器的再入大气层热防护部件(如鼻锥、机翼前缘),可承受 2000℃以上的气动加热,且低密度特性能降低航天器重量。

化工防腐设备:如高温反应釜的内衬、酸性气体输送管道,在 1000℃以上的强酸环境中,抗腐蚀性能优于金属和玻璃,可避免设备因腐蚀泄漏导致的安全事故。

三、选型决策流程:四步锁定最优材料

若对场景适配性仍有疑问,可按照以下 “四步决策法” 逐步缩小范围,确保选型精准:

第一步:明确核心需求指标

列出应用场景中必须满足的性能指标(按优先级排序),例如:

若 “长期使用温度≥1500℃” 为硬性要求,直接排除氮化硅,锁定碳化硅;

若 “需承受频繁冷热冲击(温度波动≥500℃/ 次)”,优先考虑氮化硅;

若 “散热效率需达到 80 W/(m・K) 以上”,碳化硅是唯一选择。

第二步:评估成本与加工可行性

若两种材料均满足核心性能需求,需结合成本预算和加工复杂度决策:

加工精度要求高(如尺寸公差≤0.01mm):氮化硅加工难度低,可降低定制成本,适合复杂结构件(如多孔流道、异形部件);

预算有限且无需超高温性能:氮化硅的原材料成本和加工成本仅为碳化硅的 60%-80%,性价比更高。

第三步:考虑长期使用可靠性

结合使用环境的稳定性判断:

若环境中存在熔融金属(如铝、镁),氮化硅的抗侵蚀性更优;

若环境中存在高温氧气(如加热炉),碳化硅的抗氧化性更稳定。

第四步:参考行业成熟案例

优先选择在目标场景中已大规模应用的材料,降低试错成本:

机械轴承领域:90% 以上的高端陶瓷轴承采用氮化硅;

高温窑具领域:碳化硅占比超 70%,技术成熟度更高。

139 0269 6473

电话:0769-8393 9973