服务电话:0769-83939973

新闻中心

news center

新闻中心

news center

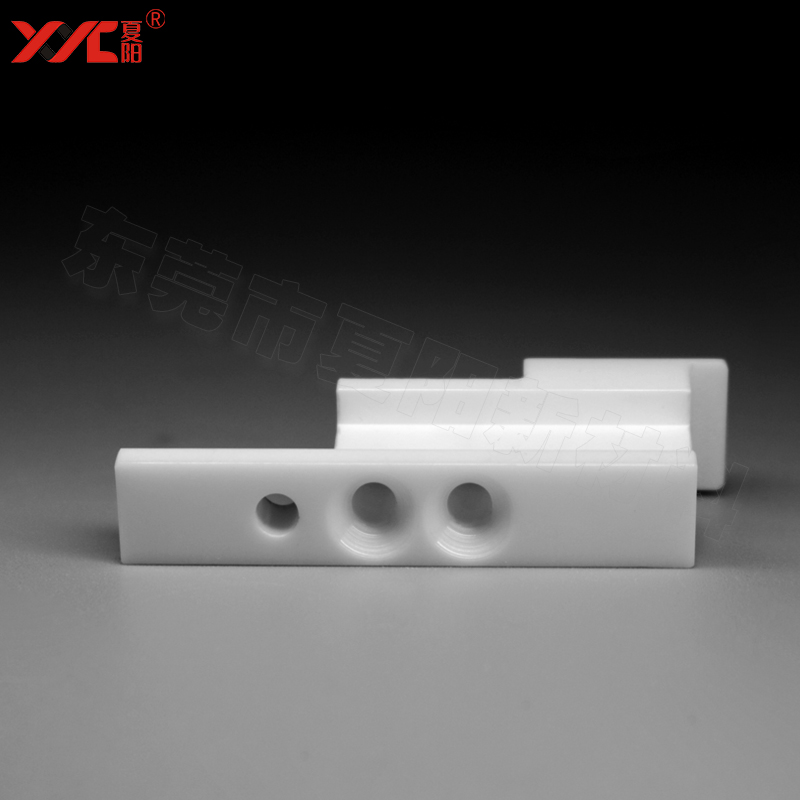

在陶瓷材料的家族中,氧化锆陶瓷以其独特的“刚柔并济”特性打破了人们对传统陶瓷“脆而易碎”的固有认知。它既具备陶瓷材料典型的耐高温、耐腐蚀、高硬度等优势,又拥有远超普通陶瓷的断裂韧性,在航空航天、医疗植入、精密制造等高端领域占据着不可替代的地位。这一“韧性奇迹”的背后,并非偶然,而是其晶体结构的先天优势与后天工业优化技术共同谱写的“韧性密码”。从原子排列的微观世界到工业生产的宏观应用,氧化锆陶瓷的韧性提升之路,是材料科学中结构与性能精准匹配的经典范例。

晶体结构:韧性的先天基因

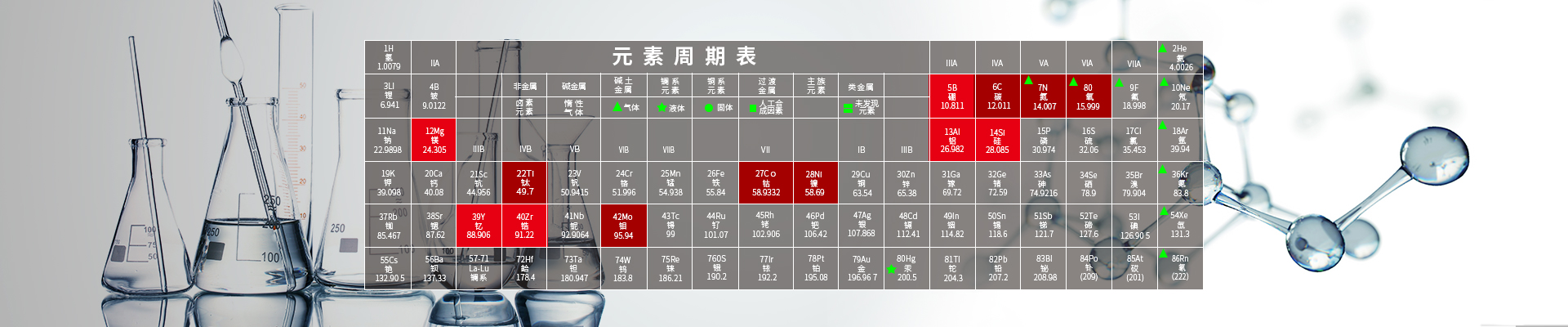

氧化锆陶瓷的韧性根源,首先埋藏在其多变的晶体结构中。与许多结构稳定的陶瓷不同,氧化锆在不同温度区间会呈现出三种截然不同的晶体相:低温稳定的单斜相(m-ZrO₂)、中温亚稳定的四方相(t-ZrO₂)以及高温稳定的立方相(c-ZrO₂)。这种“多相转变”特性,是其韧性产生的核心先天基因,其中四方相到单斜相的马氏体相变(t→m相变)更是关键所在。

在常温下,纯氧化锆以单斜相存在,当受到外力作用或温度变化时,若材料中含有一定比例的亚稳定四方相,外力产生的应力会触发四方相向单斜相的转变。这一转变不仅会伴随约3%~5%的体积膨胀,还会产生一定的剪切应变。这种体积膨胀和应变能够有效“吸收”裂纹扩展过程中释放的能量——当裂纹尖端出现应力集中时,周围的四方相晶粒发生相变,膨胀效应会对裂纹产生“压应力”,阻碍裂纹的进一步延伸,就像给裂纹装上了“缓冲器”。相比之下,氧化铝等传统陶瓷缺乏这种相变增韧机制,裂纹一旦产生便会快速扩展,导致材料瞬间断裂。

但纯氧化锆的这种相变特性也存在缺陷:无稳定化处理的氧化锆在冷却过程中,从高温立方相转变为中温四方相,再转变为低温单斜相时,体积变化会产生巨大的内应力,直接导致材料开裂粉化,无法实际应用。因此,要激活氧化锆的韧性基因,首先需要通过“稳定化处理”调控其晶体相组成,这成为氧化锆陶瓷应用的第一步。

稳定化调控:激活韧性的关键手段

稳定化处理的核心原理,是通过在氧化锆晶格中引入半径与锆离子相近的金属阳离子(如Y³⁺、Mg²⁺、Ca²⁺等),形成固溶体,从而抑制四方相向单斜相的转变,使四方相能够在常温下稳定存在。根据稳定化程度和阳离子种类的不同,工业上常用的氧化锆陶瓷主要分为部分稳定氧化锆(PSZ)和全稳定氧化锆(FSZ),其中部分稳定氧化锆因兼具高强度和高韧性,应用最为广泛。

以应用最成熟的钇稳定氧化锆(YSZ)为例,钇离子(Y³⁺)作为稳定剂,其半径(0.093 nm)与锆离子(Zr⁴⁺,0.084 nm)差异较小,能够顺利进入氧化锆晶格并取代部分锆离子的位置。当钇的掺杂量在3%~5%(摩尔分数)时,氧化锆在常温下会形成“四方相+少量单斜相”的混合相结构:常温下稳定存在的四方相为相变增韧提供了“储备”,而少量单斜相的存在则可避免内应力过大。这种相组成平衡,使得YSZ在受到外力冲击时,四方相及时转变为单斜相吸收能量,同时材料整体结构又保持稳定,实现了韧性与强度的统一。

不同的稳定剂会带来不同的性能特点:镁稳定氧化锆(Mg-PSZ)成本较低,高温稳定性优异,适合用于耐火材料、高温模具等领域;钙稳定氧化锆(Ca-PSZ)在中温区间强度较高,但抗热震性稍差;而钇稳定氧化锆则凭借出色的常温韧性和生物相容性,成为医疗植入体(如牙冠、人工关节)、精密刀具等高端领域的首选。稳定剂的选择与掺杂量控制,构成了氧化锆陶瓷韧性调控的“基础配方”。

工业级性能优化:从实验室到应用场的升级路径

实验室中通过晶体相调控实现的韧性提升,还需经过工业生产过程的多环节优化,才能转化为满足实际应用需求的“工业级韧性”。从粉体制备到烧结成型,每一个环节的工艺参数都直接影响着氧化锆陶瓷的最终性能,其中粉体质量控制、烧结工艺优化和复合改性技术是三大核心升级路径。

粉体质量是氧化锆陶瓷性能的“源头保障”。高品质的氧化锆粉体需要具备纯度高(杂质含量低于0.1%)、粒径均匀(纳米级粒径分布)、分散性好等特点。工业上通过化学共沉淀法、溶胶-凝胶法等湿化学方法制备粉体,能够精准控制稳定剂的均匀分布,避免因成分偏析导致的局部相组成失衡。例如,采用共沉淀法制备钇稳定氧化锆粉体时,通过控制沉淀剂浓度、pH值和反应温度,可使钇离子与锆离子在溶液中充分混合,确保后续烧结后晶格中稳定剂的均匀分布,从而避免出现“韧性薄弱区”。

烧结工艺则决定了氧化锆陶瓷的微观结构,进而影响其韧性。传统的常压烧结容易导致材料内部出现气孔、晶粒粗大等缺陷,而这些缺陷正是裂纹萌生的“温床”。工业上采用的热压烧结、真空烧结、微波烧结等先进工艺,能够有效降低烧结温度、缩短烧结时间,实现材料的致密化(致密度可达99.5%以上)和细晶化。细晶结构不仅能提高材料的强度,还能增加四方相晶粒的数量,使相变增韧效应更加显著——当晶粒尺寸从10 μm减小到1 μm时,氧化锆陶瓷的断裂韧性可提升30%以上。此外,通过控制烧结后的冷却速率,可进一步调控四方相的稳定性,平衡相变增韧与内应力之间的关系。

139 0269 6473

电话:0769-8393 9973